توضیحات محصول

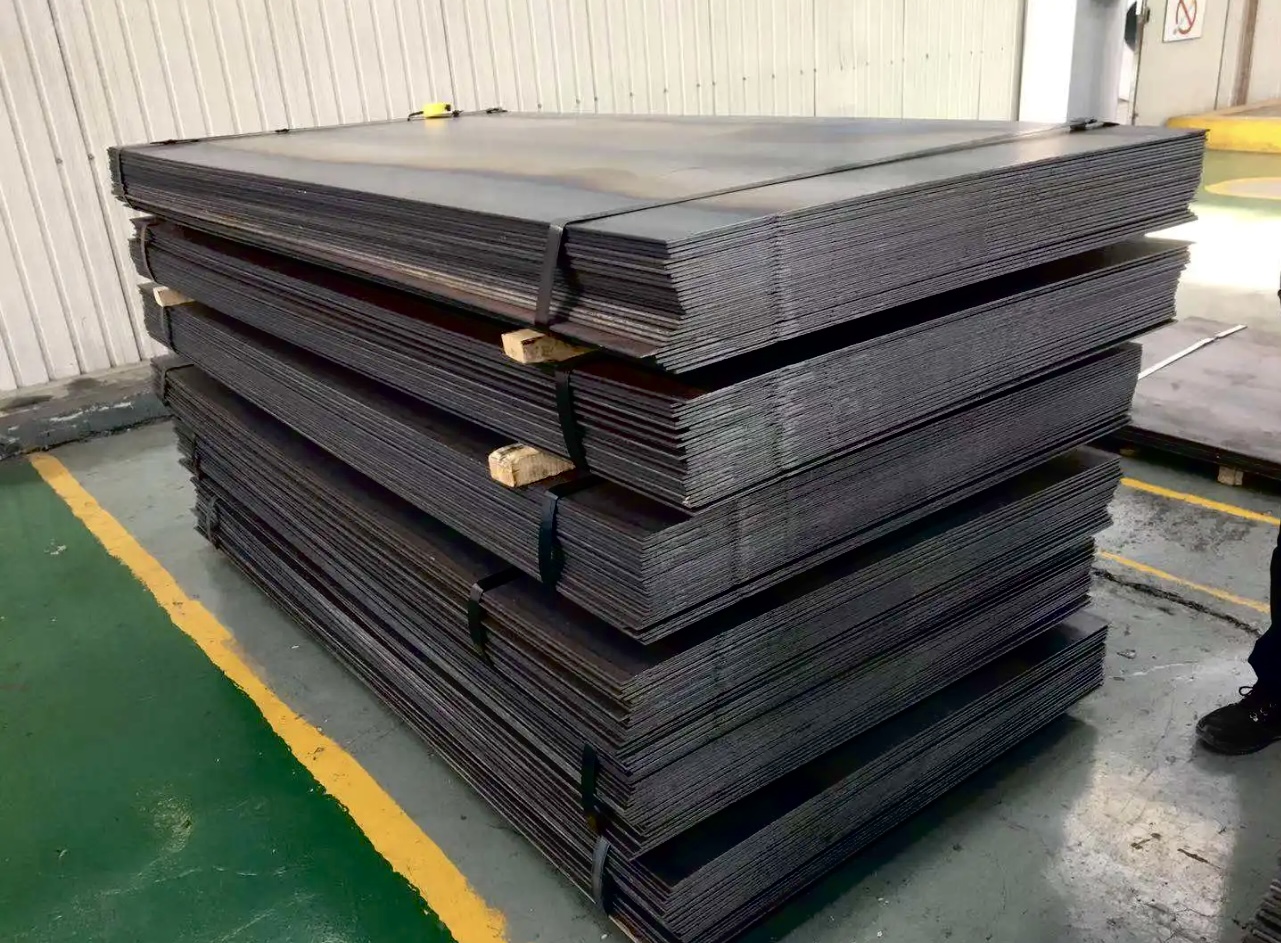

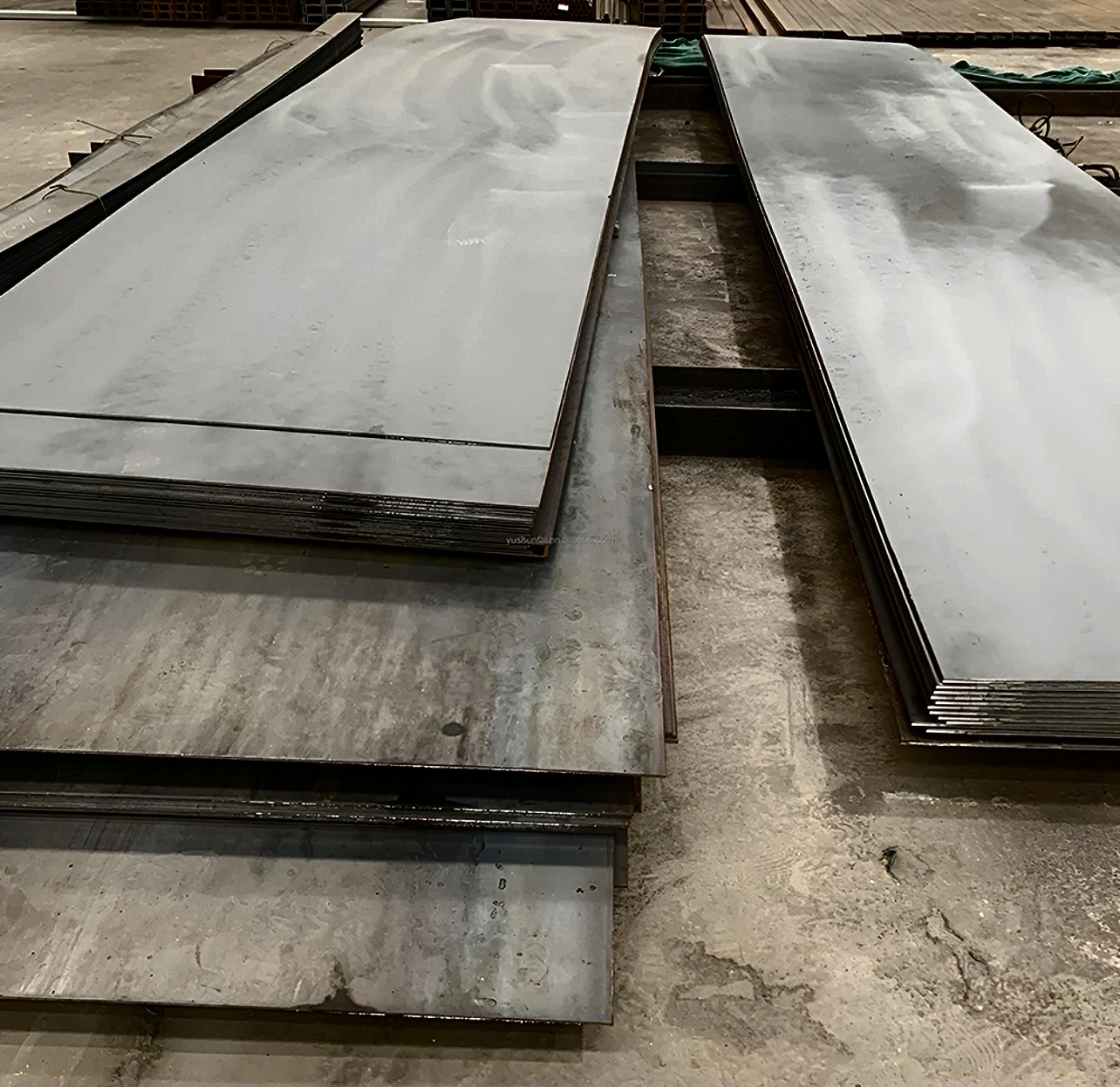

ورق ST37

یک نوع ورق فولادی کربنی است که در استاندارد DIN 17100 آلمان تعریف شده است. این ورق معمولاً در کاربردهای عمومی، ساخت سازههای فلزی، ماشینآلات، و لولهها استفاده میشود. ترکیب شیمیایی ورق ST37 عمدتاً شامل کربن (حدود 0.17 درصد) و مقداری آهن و عناصر آلیاژی دیگر است. ویژگیهای این ورق شامل مقاومت نسبی به فشار و کشش، قابلیت جوشکاری خوب و شکلپذیری مناسب است

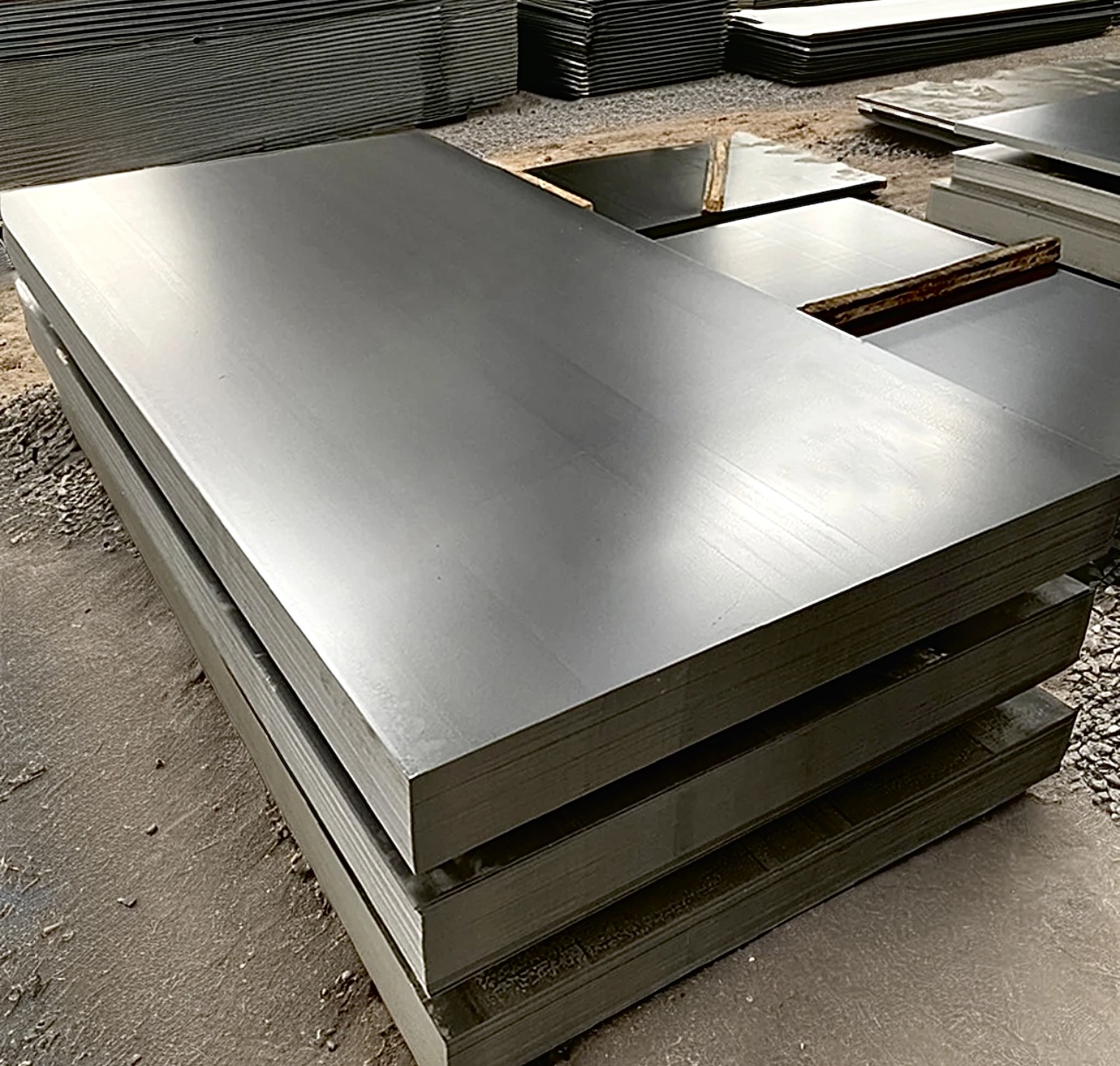

ورق ST52

یکی از انواع فولادهای ساختمانی است که در استاندارد DIN آلمان بهعنوان فولاد با استحکام کششی بالا شناخته میشود. این فولاد معمولاً در کاربردهایی استفاده میشود که نیاز به مقاومت بالا در برابر فشار و استحکام مکانیکی دارند. ST52 بهطور عمده در ساخت قطعات صنعتی و سازههای فلزی مانند پلها، ساختمانهای بلند، ماشینآلات سنگین و تجهیزات صنعتی استفاده میشود.

ورق A516 Grade 70

یک نوع ورق فولادی کربنی است که برای استفاده در فشار بالا و دماهای پایین طراحی شده است. این ورق به طور عمده در ساخت مخازن تحت فشار، دیگهای بخار، و تجهیزات مشابه که نیاز به مقاومت در برابر فشار و دمای بالا دارند، استفاده میشود.

مشخصات فنی ورق A516 Grade 70:

1. ترکیب شیمیایی: این ورق عمدتاً از کربن، منگنز، سیلیکون، فسفر، گوگرد و سایر عناصر آلیاژی تشکیل شده است.

2. مقاومت کششی: این ورق دارای مقاومت کششی (Tensile Strength) بین 485 تا 620 مگاپاسکال است.

3. استحکام تسلیم (Yield Strength): حدود 250 مگاپاسکال است.

4. کاربردها: به دلیل خواص مکانیکی و مقاومت به خوردگی خوبی که دارد، این ورق در صنایعی مانند پتروشیمی، نفت و گاز، و صنایع انرژی استفاده میشود.

ورق A516 Grade 70 برای کاربردهای خاصی که نیاز به مواد مقاوم در برابر فشار و دما دارند بسیار مناسب است.

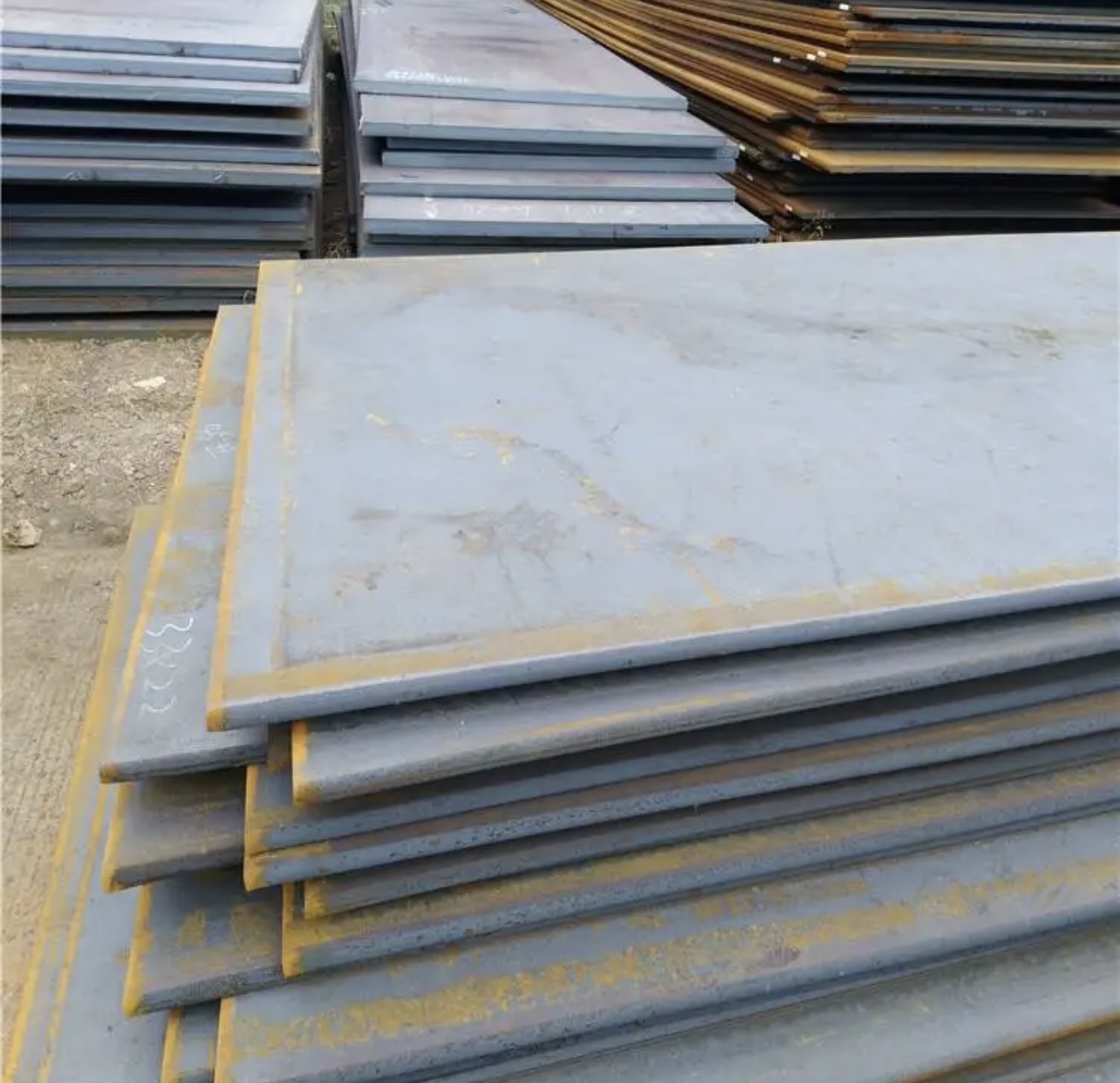

ورق 17Mn4

یک نوع ورق فولادی است که عمدتاً برای استفاده در ساخت قطعاتی که نیاز به مقاومت بالا در برابر فشار و دمای بالا دارند، طراحی شده است. این نوع ورق فولادی به طور ویژه برای ساخت مخازن تحت فشار و لولههایی که در صنایع نفت و گاز، پتروشیمی و دیگر صنایع مشابه استفاده میشود، مناسب است.

ویژگیهای این ورق به طور کلی شامل موارد زیر است:

• ترکیب شیمیایی: عمدتاً شامل منگنز (Mn) است که باعث افزایش استحکام و سختی ورق میشود.

• مقاومت به دما: این ورق برای کار در دماهای بالا مناسب است و معمولاً در دماهای 450 تا 550 درجه سانتیگراد قابل استفاده است.

• کاربرد: بیشتر در ساخت مخازن تحت فشار، دیگ بخار، لولههای هیدرولیک و سازههای مشابه به کار میرود.

مقاومت به خوردگی و انعطافپذیری این نوع ورق باعث میشود تا در شرایط مختلف عملیاتی و در معرض فشارهای بالا، عملکرد خوبی داشته باشد.

ورق CK45

یک نوع فولاد کربنی با خصوصیات مکانیکی خوب است که معمولاً در صنایع مختلف مورد استفاده قرار میگیرد. این فولاد با ترکیب شیمیایی خاصی از کربن و سایر عناصر آلیاژی ساخته میشود. به طور کلی، ویژگیهای اصلی فولاد CK45 شامل موارد زیر است:

1. ترکیب شیمیایی: فولاد CK45 دارای حدود 0.45% کربن است، که به آن استحکام و سختی مطلوبی میدهد.

2. کاربرد: این فولاد به طور گسترده در ساخت قطعات صنعتی مانند تیغه های ماشین آلات کشاورزی ، قطعات در مقابل سایش ، میللنگ، شافتها، قطعات مکانیکی و همچنین در صنعت خودروسازی و ماشینآلات سنگین مورد استفاده قرار میگیرد.

3. خواص مکانیکی: فولاد CK45 استحکام کششی خوبی دارد و معمولاً به صورت عملیات حرارتی مانند گرمادهی یا نورد سرد میتواند ویژگیهای بهتری پیدا کند.

4. کاربرد در عملیات حرارتی: فولاد CK45 قابلیت عملیات حرارتی مانند تمپر و کوئنچ را دارد، که موجب افزایش سختی و مقاومت آن در برابر سایش میشود.

این نوع فولاد، به دلیل تعادل مناسب بین استحکام و شکلپذیری، انتخابی محبوب برای تولید قطعاتی است که به مقاومت بالا و دوام طولانی نیاز دارند.

ورق 4130

یکی از انواع فولاد آلیاژی است که ترکیبی از کربن، کروم، مولیبدن و منگنز دارد. این فولاد به عنوان فولاد آلیاژی کمکربن شناخته میشود و معمولاً برای تولید قطعاتی که نیاز به استحکام بالا و وزن کم دارند، مانند قطعات خودرو، هوافضا، تجهیزات صنعتی و ابزارهای مکانیکی، استفاده میشود.

ترکیب شیمیایی این فولاد بهطور کلی شامل حدود 0.30% کربن، 0.80-1.10% کروم و 0.15-0.25% مولیبدن است. این ترکیب باعث میشود که ورق 4130 ویژگیهایی همچون استحکام بالا، مقاومت به خوردگی و قابلیت جوشکاری خوب داشته باشد. همچنین، ورق 4130 قابلیت سختکاری و عملیات حرارتی را دارد که میتواند خواص مکانیکی آن را بهبود بخشد.

این ورق در صنایع مختلفی مثل ساخت قطعات صنایع دفاعی ، قطعات نظامی ، سازههای هوایی، خودروهای مسابقهای، و تجهیزات ورزشی، کاربرد دارد.

ورقهای فنری،

که به آنها ورقهای فولادی فنری یا ورقهای به اصطلاح «فولاد کششی» نیز گفته میشود، نوعی ورق فولادی هستند که بهطور خاص برای استفاده در اجزای فنری و قطعاتی که نیاز به خاصیت ارتجاعی دارند، طراحی شدهاند. این ورقها معمولاً از فولادهای کربن دار شامل : 1,7176-1,8159-1,1191 یا آلیاژهای ck67 - ck75 ساخته میشوند که خواص مکانیکی خوبی مانند مقاومت به کشش و بازگشت به حالت اولیه را در هنگام تغییر شکل دارند.

ورقهای فنری بهطور گسترده در صنایع مختلف از جمله خودروسازی، ساخت لوازم خانگی، تولید قطعات الکترونیکی، تجهیزات صنعتی و مکانیکی استفاده میشوند. این ورقها معمولاً در ابعاد و ضخامتهای مختلف تولید میشوند و بسته به نیاز به مقاومت، انعطافپذیری و شکلپذیری، از انواع مختلفی از فولادها بهره برده میشود.

ورقهای گالوانیزه،

ورقهای فولادی هستند که با یک لایه از روی (زینک) پوشانده شدهاند تا از زنگ زدگی و خوردگی آنها جلوگیری شود. فرآیند گالوانیزه کردن به این صورت است که فولاد را در حمام روی مذاب غوطهور میکنند تا لایهای از روی به طور یکنواخت بر سطح آن بنشیند. این لایه از روی خاصیت ضد زنگ دارد و عمر مفید ورق را در برابر شرایط جوی و رطوبت افزایش میدهد.

ورقهای گالوانیزه در صنایع مختلفی مانند ساختمانسازی، خودروسازی، تولید لوازم خانگی و کشاورزی کاربرد دارند. ویژگیهای این ورقها شامل مقاومت بالا در برابر خوردگی، دوام طولانیمدت و قابلیت شکلدهی خوب است.

ورق آجدار

نوعی ورق فلزی است که سطح آن دارای برجستگیهای منظم یا آجهای خاصی است. این برجستگیها یا آجها به طور معمول برای افزایش اصطکاک، مقاومت در برابر لغزش و تقویت استحکام سطح ورق ایجاد میشوند. ورقهای آجدار در صنایعی مانند ساخت کفپوشها، پلهها، سکوها، و دیگر قسمتهای صنعتی که نیاز به مقاومت در برابر لغزش دارند، استفاده میشوند. این نوع ورقها معمولاً از فولاد، آلومینیوم یا استنلس استیل ساخته میشوند و در انواع مختلف آجهای گرد، لوزی یا مربعی تولید میشوند.

ورق استیل بگیر

نوعی ورق استیل است که دارای ویژگیهای زنگ زدگی پایین و مقاومت بالا در برابر خوردگی است. این ورقها معمولاً از آلیاژهایی مانند استیل 410-420-201-431 تولید میشوند که ترکیبهایی از آهن، کروم و نیکل دارند و خواص مقاومت در برابر عوامل محیطی، رطوبت و اسیدها را فراهم میآورند.

در اصطلاح “بگیر”، به این معنا است که ورق استیل در برابر فرآیندهای جوشکاری و عملیات حرارتی میتواند تغییر شکل دهد و خاصیت مغناطیسی پیدا کند. ورقهای استیل بگیر به دلیل استحکام بالا، دوام و قابلیت مقاومت در برابر زنگزدگی در صنایع مختلفی مانند ساختمانسازی، صنعت غذایی، داروسازی، و تجهیزات پزشکی کاربرد دارند.

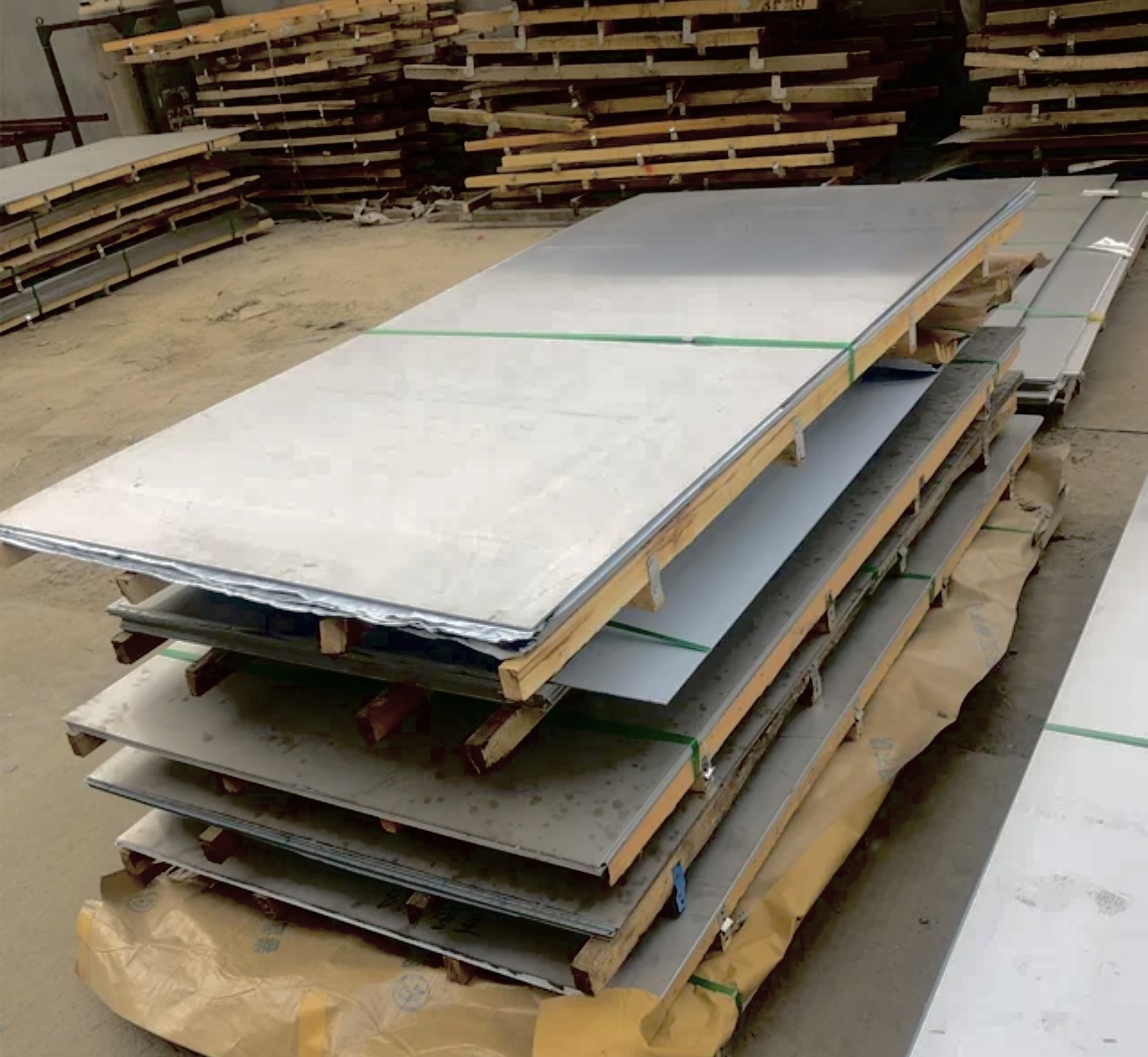

ورق استیل نگیر

به استیلهایی اطلاق میشود که قابلیت جذب آهنربا را ندارند. این نوع استیلها عموماً آلیاژهای مختلفی از فولاد ضدزنگ هستند که به دلیل ترکیب شیمیایی خاص خود، خاصیت مغناطیسی را از دست دادهاند. استیلهای نگیر معمولاً شامل فولادهای آلیاژی مانند 304 و 316 هستند که در برابر خوردگی مقاومند و برای کاربردهای مختلف در صنایع غذایی، شیمیایی و پزشکی استفاده میشوند.

ویژگیهای اصلی استیلهای نگیر شامل:

1. مقاومت بالا در برابر خوردگی و زنگ زدگی

2. ظاهری براق و زیبا

3. عدم جذب مغناطیس

4. قابلیت شکلدهی و جوشکاری مناسب

این نوع استیلها معمولاً در تولید تجهیزات آشپزخانه، لوازم پزشکی، قطعات ماشینآلات، و ساختمانسازی استفاده میشوند.

ورق استیل نسوز یا فولاد ضد زنگ نسوز

نوعی فولاد است که به دلیل ترکیب خاص عناصر آن، مقاومت بالایی در برابر حرارت و خوردگی دارد. این نوع ورقها معمولاً از ترکیب کروم، نیکل و برخی عناصر دیگر مانند مولیبدن ساخته میشوند که باعث میشود در دماهای بالا و شرایط محیطی سخت مانند صنایع نفت و گاز، کورهها، یا سیستمهای گرمایشی، عملکرد خوبی داشته باشند.

ورقهای استیل نسوز اغلب در ساخت تجهیزات صنعتی، لولهها، مخازن، قطعات موتور و توربینهای حرارتی استفاده میشوند. بسته به ترکیب شیمیایی و نسبت آلیاژها، این ورقها میتوانند ویژگیهای مختلفی از جمله مقاومت بیشتر به اکسیداسیون، خوردگی و تغییر شکل در دماهای بالا داشته باشند.

که پرکاربردترین آنها 1,4841 - 1,4845 که بنامهای 310 و 310 s شناخته میشوند.

ورقهای سوپر آلیاژ

به ورقهایی گفته میشود که از آلیاژهای خاص با ویژگیهای منحصر به فرد ساخته شدهاند. این آلیاژها معمولاً در شرایط سخت و دماهای بالا (مانند موتورهای هواپیما، توربینها، و تجهیزات صنعتی) مورد استفاده قرار میگیرند و دارای خواصی مانند استحکام بالا، مقاومت در برابر خوردگی، و استحکام دمای بالا هستند.

آلیاژهای سوپر معمولاً شامل ترکیبی از فلزات مختلف هستند که میتوانند شامل موارد زیر باشند:

1. نیکل (Nickel): آلیاژهای پایه نیکل جزء اصلی سوپر آلیاژها هستند. این آلیاژها به دلیل خواص خوبی مانند مقاومت در برابر اکسیداسیون و خوردگی در دماهای بالا، در صنایع هوافضا و انرژی استفاده میشوند.

2. کبالت (Cobalt): سوپر آلیاژهای پایه کبالت در برخی کاربردهای خاص مورد استفاده قرار میگیرند و خواص مقاومت به خستگی و دماهای بالا دارند.

3. آلومینیوم (Aluminum) و تیتانیوم (Titanium): این فلزات در برخی از سوپر آلیاژها به منظور تقویت ساختار و افزایش مقاومت به خوردگی و دمای بالا اضافه میشوند.

4. کروم (Chromium): برای بهبود مقاومت به اکسیداسیون و خوردگی در دماهای بالا، کروم یکی از عناصر اصلی است.

5. مولیبدن (Molybdenum): مولیبدن به تقویت استحکام در دماهای بالا کمک میکند.

ورقهای سوپر آلیاژ معمولاً در صنایع هوافضا، نیروگاههای برق، صنعت خودروسازی، و صنایع شیمیایی استفاده میشوند، زیرا میتوانند تحت شرایط سخت محیطی دوام بیاورند و عملکرد بالایی داشته باشند.

ورقهای آلومینیوم

از جمله محصولاتی هستند که از آلومینیوم خالص یا آلیاژهای آن تولید میشوند و بهطور گسترده در صنایع مختلف مورد استفاده قرار میگیرند. این ورقها به دلیل ویژگیهایی مانند وزن کم، مقاومت در برابر خوردگی، هدایت حرارتی و الکتریکی خوب، قابلیت فرمدهی و بازتاب نور و حرارت، بسیار محبوب هستند. ورقهای آلومینیوم معمولاً در صنعت ساختمانسازی، خودروسازی، هوافضا، بستهبندی، تجهیزات الکترونیکی و بسیاری از صنایع دیگر کاربرد دارند.

انواع ورقهای آلومینیوم:

1. ورقهای آلومینیوم خالص: این ورقها عمدتاً از آلومینیوم با خلوص بالا ساخته میشوند (حدود 99% یا بیشتر) و ویژگیهایی نظیر انعطافپذیری بالا و مقاومت در برابر خوردگی دارند.

2. ورقهای آلومینیوم آلیاژی: این ورقها شامل آلیاژهایی از آلومینیوم با فلزات دیگر مانند مس، منگنز، سیلیکون، منیزیم و روی هستند که خواص مکانیکی و حرارتی بهتری به آنها میدهد. این نوع ورقها در انواع مختلفی از جمله سریهای 1000، 2000، 3000، 5000 ,6000 و 7000 تولید میشوند که هر کدام ویژگیهای خاص خود را دارند.

استانداردهای ورقهای آلومینیوم:

ورقهای آلومینیوم معمولاً مطابق با استانداردهای ملی و بینالمللی تولید میشوند که برخی از مهمترین آنها عبارتند از:

1. ASTM (American Society for Testing and Materials):استانداردهایی مانند ASTM B209 برای ورقهای آلومینیوم و آلیاژهای آن که مشخصات فنی، ابعادی، خواص مکانیکی و دیگر ویژگیهای فنی را تعیین میکند.

2. EN (European Norms): در اروپا، استانداردهایی مانند EN 485برای ورقها و ورقهای آلومینیومی و آلیاژی بهکار میروند که مشخصات ابعادی، خواص کششی و دیگر ویژگیها را تعریف میکند.

3. ISO (International Organization for Standardization):استانداردهای بینالمللی مانند ISO 6361 که به مشخصات ورقها و نوارهای آلومینیومی میپردازد.

4. JIS (Japanese Industrial Standards): در ژاپن، استانداردهایی مانند JIS H 4000 برای ورقها و نوارهای آلومینیومی وجود دارد که ویژگیهای خاصی برای کیفیت و ابعاد آنها ارائه میدهد.

این استانداردها کمک میکنند تا تولیدات آلومینیوم بهطور یکنواخت و مطابق با نیازهای صنایع مختلف باشد و همچنین کیفیت و ایمنی محصولات تضمین شود.